在应用方面,消费者、汽车和户外标识牌等市场的OEM厂商均能够使用其转移技术,生产出比市场现有产品更优的产品,实现更高亮度、更轻薄、更低功耗等特点。MiniLED有望在2021年大范围的使用在电视、视频墙、消费电子科技类产品(手机,平板电脑和笔记本,汽车显示,精密仪表盘,可穿戴显示,医疗显示,安防监控显示)等高端应用。预计至2023年新技术能够以更低的成本实现真正大批量产,对于消费者而言,意味着产品价格下降。总的来说,有助于推动MiniLED的快速应用,促进厂商开始展开新设计,以迎接马上就要来临的MiniLED产品大潮。

最早小编在2019年底2020年出左右就开始做Mini LED与Micro LED生产的基本工艺,进行了相关调研与研究,两者生产的基本工艺基本相似,贴装精密度与难度来讲Micro LED比Mini LED较微精密复杂一些,当时研究背景是朋友接了一个高端汽车玻璃显示技术,聊天聊到这块,以及未来发展趋势等,面对新鲜生产的基本工艺小编还是很敏感的,于是就开始了1年时间的调研。

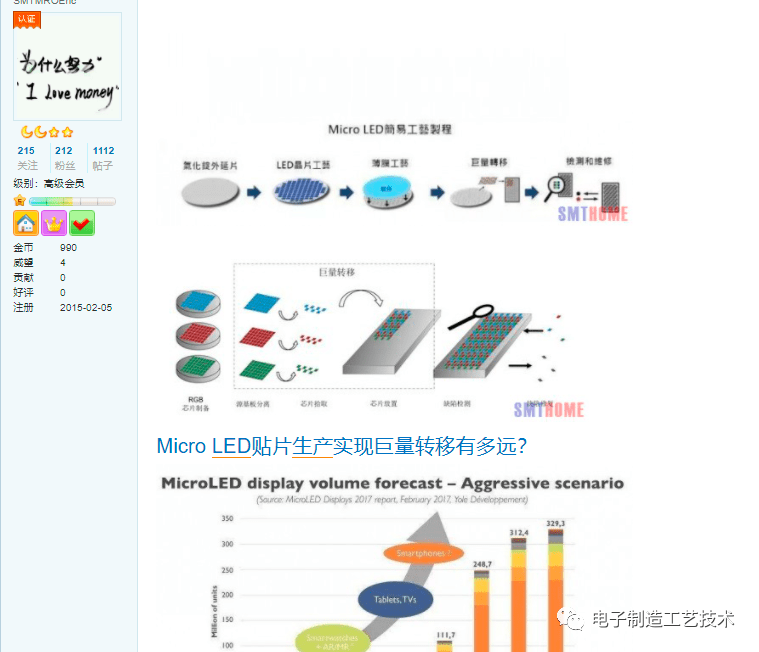

入料检》印刷》SPI(或AOI)》贴片》回流》AOI+点亮测试》维修》MOLDING》分板. 在执行这个工艺前要用Bonding机进行单个的固。然后Wafer放入载带最后完成SMT巨量转移如上图所示,期间种种环节不利品质管控,良率与成本浪费也很高。小编调研市场量产Mini LED生产的基本工艺了解到大多采用DB固晶或执放载带再贴片,在科学的生产中生产环节越少,品质越好管控,投资所需成本浪费环节也越少。很荣幸小编开始了实际的实战研究并进行了为期1周的现场跟踪确认生产的基本工艺可靠性,结果总是不负有心人的成功了。并开始迅速导入生产车间,为客户导入中国真正意义上的Mini LED高精密高品质高产出的生产线诞生,中国第一条生产设备也由此建设完成。(直接Wafer扩蓝膜贴装,成本节省可观,产量增加可喜,品质可控,工艺简便灵活性更高。人力成本也降低。)并为客户走出国门抢占全球市场与蛋糕保驾护航。未来3年或者6年主流生产的基本工艺配置。Mini LED 未来市场盈利至少在4年左右时间。